Удаление ржавчины с сосудов

Пескоструйная обработка для удаления ржавчины подразумевает использование высокоскоростного вращающегося пескоструйного аппарата, который распыляет сжатый воздух, смешанный с металлическим абразивом, для шлифования слоев ржавчины. Этот метод быстрый и эффективный, особенно подходит для больших площадей и толстых слоев ржавчины на корпусах судов.

При выборе материала для пескоструйной обработки для удаления ржавчины на судостроительном заводе необходимо учитывать несколько факторов. Во-первых, абразив средней твердости способен эффективно удалять прилипшую ржавчину и траву с поверхности судна, избегая при этом чрезмерного повреждения металлической основы. Во-вторых, абразив однородного размера обеспечивает более стабильное воздействие и силу струйной обработки, повышая эффективность удаления ржавчины. Кроме того, химический состав и форма абразива также являются факторами, которые требуют рассмотрения. Химический состав должен быть совместим с обрабатываемой металлической поверхностью, в то время как форма абразива может влиять на его струйное действие и эффективность.

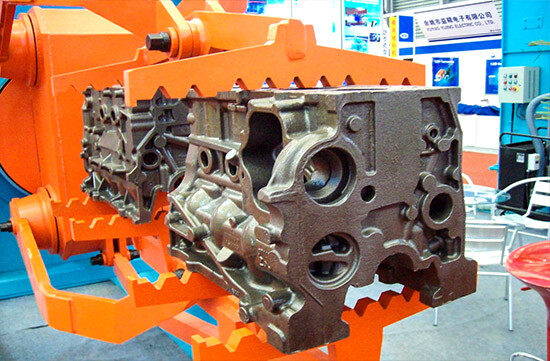

- Строительная техникаМеханическая очистка может эффективно удалять ржавчину, сварочный шлак и оксидную окалину с заготовки, устранять сварочные напряжения и увеличивать силу сцепления между антикоррозионным покрытием и металлической матрицей. Это значительно улучшает антикоррозионные свойства деталей машиностроения.

- Чистка пластин из нержавеющей сталиДля обработки поверхности пластин из нержавеющей стали для достижения чистого, яркого и нежного блеска необходимо использовать подходящие абразивы для удаления фосфора с поверхности холоднокатаных пластин из нержавеющей стали. В зависимости от поверхности пластин из нержавеющей стали разных марок следует выбирать абразивы с разными размерами частиц и пропорциями. По сравнению с традиционными методами химической обработки, это может эффективно снизить затраты на очистку и достичь зеленого и экологически чистого производства.

- Стальная конструкцияСтальные конструкционные детали, сталь H-образной формы, сталь C-образной формы, угловая сталь и т. д. широко используются в современной строительной отрасли. Перед использованием необходимо удалить ржавчину или оксидную окалину. Для достижения хороших антикоррозионных характеристик и эстетики.

Пескоструйная обработка

Дробеструйная обработка — это процесс, в котором используется высокоскоростное вращающееся рабочее колесо для выброса абразива, который ударяет по заготовке с высокой скоростью и очищает ее поверхность; или для искажения и деформации кристаллической решетки на поверхности заготовки посредством высокоскоростного удара с целью повышения твердости поверхности и ее укрепления.

Перед выполнением дробеструйной обработки тщательно проверьте общее состояние дробеструйной машины и выберите разумный ток, угол проекции, скорость дробеструйной обработки и т. д. в соответствии с различными моделями дробеструйной машины. Качество абразива оказывает большое влияние на качество обработки поверхности заготовки. Например, твердость, размер частиц и металлографическая структура абразива будут влиять на эффект дробеструйной обработки.

- Покрытие сегментов корпусаКачество металлических абразивов, используемых для пескоструйной обработки сегментов корпуса, напрямую влияет на качество и комплексные факторы стоимости, такие как качество покрытия, эффективность пескоструйной обработки, краска, кинетическая энергия, расход абразива и т. д. С введением нового стандарта эффективности защиты покрытия (PSPC) были выдвинуты более высокие требования к качеству сегментированной пескоструйной обработки. Поэтому качество металлических абразивов становится все более важным в пескоструйной обработке. особенно важно.

- Производство контейнеровПосле сварки корпуса контейнера, обработайте пескоструйным аппаратом корпус фургона, чтобы очистить сварные швы и придать поверхности кузова фургона определенную шероховатость, чтобы повысить антикоррозионный эффект покрытия. Его можно переносить между судами, шасси автомобилей, грузовиками и железнодорожными транспортными средствами в течение длительного времени.

- Чистка пластин из нержавеющей сталиДля обработки поверхности пластин из нержавеющей стали для достижения чистого, яркого и нежного блеска необходимо использовать подходящие абразивы для удаления фосфора с поверхности холоднокатаных пластин из нержавеющей стали. В зависимости от поверхности пластин из нержавеющей стали разных марок следует выбирать абразивы с разными размерами частиц и пропорциями. По сравнению с традиционными методами химической обработки, это может эффективно снизить затраты на очистку и достичь зеленого и экологически чистого производства.

- Стальная конструкцияСтальные конструкционные детали, сталь H-образной формы, сталь C-образной формы, угловая сталь и т. д. широко используются в современной строительной отрасли. Перед использованием необходимо удалить ржавчину или оксидную окалину. Для достижения хороших антикоррозионных характеристик и эстетики.

Улучшение поверхности

Все металлические детали, работающие под знакопеременными нагрузками и подвергающиеся циклическому напряжению, необходимо упрочнять с помощью процессов дробеструйной обработки для повышения усталостной долговечности деталей.

Хорошо известно, что трещины трудно образуются или распространяются в области сжимающего напряжения. Поскольку почти все усталостные и коррозионные разрушения под напряжением происходят на поверхности детали или вблизи нее, введение сжимающего напряжения посредством дробеструйной обработки может значительно продлить срок службы детали. Прочность остаточного сжимающего напряжения, создаваемого упрочнением, должна достигать половины предела прочности материала детали на растяжение. Шестерни подвергаются дробеструйной обработке после термической обработки. Для некоторых ключевых деталей упрочнение является последним процессом производства. Процесс дробеструйной обработки используется для увеличения срока службы деталей трансмиссии.

Сгладить поверхность

После дробеструйной обработки стальной поверхности появляется множество мелких пиков и впадин, то есть шероховатость поверхности. Покрытие глубоко проникает в дно впадин, а гребни крепко вгрызаются в покрытие, как зубы. Поэтому в лакокрасочной промышленности шероховатость поверхности описывается как «якорь» или «механический зуб». Если эти загрязняющие вещества покрываются покрытием, механическая и химическая адгезия покрытия будет нарушена, и покрытие выйдет из строя.

Поэтому пескоструйная обработка необходима, во-первых, для придания покрытию шероховатости поверхности; во-вторых, химически, для приведения молекул покрытия в тесный контакт с поверхностью стальной подложки. По данным British Imperial Chemical Company, срок службы покрытия ограничивается тремя факторами: предварительная обработка составляет 60%; конструкция покрытия составляет 25%; и качество самого покрытия составляет 15%.

- Защита трубопроводов от коррозииВ связи с широким применением стальных конструкций в зданиях портовых терминалов, требования к антикоррозионной защите стальных конструкций очень высоки. В частности, портовая техника часто подвергается воздействию некоторых особых сред, таких как Например, в среде влажного морского воздуха коррозия стальных конструкций, вызванная этой средой, очень серьезна, что требует применения соответствующей пескоструйной обработки и покрытий. Для полной защиты портовой техники.

Резка камня

Он использует металлические абразивы и кинетическую энергию струй с добавлением воды для резки гранита и других камней. В процессе резки не происходит никаких химических изменений. Преимуществами являются отсутствие влияния на физические и химические свойства режущего материала, отсутствие тепловой деформации, узкие режущие щели, высокая точность, гладкая поверхность резки, чистота и отсутствие загрязнения и т. д.

Добавки для плавки

Добавки для плавки играют важную роль в процессе плавки металла. Они удаляют примеси и газы посредством физических или химических реакций с примесями в расплаве и улучшают чистоту и эксплуатационные характеристики металла. По механизму действия эти добавки можно разделить на различные типы, такие как адсорбционного типа, реакционного типа и композитного типа. Адсорбционные рафинирующие агенты в основном удаляют примеси из расплава посредством физической адсорбции, в то время как реактивные рафинирующие агенты удаляют примеси посредством химических реакций. Композитный рафинирующий агент имеет как адсорбционный, так и реакционный механизмы и может очищать расплав более эффективно.